V polovodičové výrobě plyny provádějí veškerou pozornost a lasery získávají veškerou pozornost. Zatímco lasery dělají tranzistorové vzory do křemíku do křemíku, lept, který nejprve ukládá křemík a rozbije laser, aby vytvořil kompletní obvody, je řada plynů. Není divu, že tyto plyny, které se používají k vývoji mikroprocesorů prostřednictvím vícestupňového procesu, mají vysokou čistotu. Kromě tohoto omezení má mnoho z nich další obavy a omezení. Některé plyny jsou kryogenní, jiné jsou korozivní a jiné jsou vysoce toxické.

Celkově vzato, tato omezení činí výrobní distribuční systémy pro polovodičový průmysl značnou výzvou. Specifikace materiálu jsou náročné. Kromě specifikací materiálu je pole distribuce plynu komplexní elektromechanické pole vzájemně propojených systémů. Prostředí, ve kterém jsou sestaveny, jsou složitá a překrývající se. Konečná výroba se koná na místě v rámci procesu instalace. Orbitální pájení pomáhá splňovat vysoké specifikace požadavků na distribuci plynu a zároveň je výroba v těsném a náročném prostředí lépe zvládnutelná.

Jak polovodičový průmysl používá plyny

Před pokusem o plánování výroby systému distribuce plynu je nutné pochopit alespoň základy výroby polovodičů. Ve svém jádru používají polovodiče plyny k ukládání téměř elementálních pevných látek na povrchu vysoce kontrolovaným způsobem. Tyto uložené pevné látky jsou poté modifikovány zavedením dalších plynů, laserů, chemických leptačů a tepla. Kroky v širokém procesu jsou:

Depozice: Toto je proces vytváření počátečního křemíkového oplatky. Plynové plyny z křemíku jsou čerpány do vakuové depoziční komory a vytvářejí tenké křemíkové oplatky prostřednictvím chemických nebo fyzikálních interakcí.

Fotolitografie: Sekce fotografií odkazuje na lasery. Ve vyšší extrémním spektru ultrafialové litografie (EUV) používané k výrobě čipů nejvyšší specifikace se laser oxidu uhličitého používá k leptání obvodů mikroprocesoru do oplatky.

Leptání: Během procesu leptání je halogen-uhlíkový plyn čerpán do komory, aby aktivoval a rozpustil vybrané materiály v křemíkovém substrátu. Tento proces účinně vyryje obvody laseru na substrát.

Doping: Toto je další krok, který mění vodivost leptaného povrchu, aby se určilo přesné podmínky, za kterých polovodič provádí.

Žíhání: V tomto procesu jsou reakce mezi vrstvami oplatky spuštěny zvýšeným tlakem a teplotou. V podstatě dokončuje výsledky předchozího procesu a vytvoří finalizovaný procesor v oplatce.

Čištění komory a linie: plyny použité v předchozích krocích, zejména leptání a doping, jsou často vysoce toxické a reaktivní. Procesní komora a plynová vedení, která se krmí, je proto musí být naplněna neutralizačními plyny, aby se snížily nebo eliminovaly škodlivé reakce, a poté naplněna inertními plyny, aby se zabránilo vniknutí jakýchkoli kontaminačních plynů z vnějšího prostředí.

Systémy distribuce plynu v polovodičovém průmyslu jsou často složité kvůli mnoha různým zapojeným plynům a těsné kontrole průtoku plynu, teploty a tlaku, který musí být v průběhu času udržován. To je dále komplikováno ultra vysokou čistotou potřebnou pro každý plyn v procesu. Plyny použité v předchozím kroku musí být propláchnuty z linek a komor nebo jinak neutralizované před zahájením dalšího kroku procesu. To znamená, že existuje velké množství specializovaných linií, rozhraní mezi systémem svařované trubice a hadicemi, rozhraní mezi hadicemi a zkumavkami a regulátory a senzory plynu a rozhraní mezi všemi dříve zmíněnými komponenty a ventily a těsnicí systémy navržené tak, aby se potrubí potrubí, které byly přeměněny.

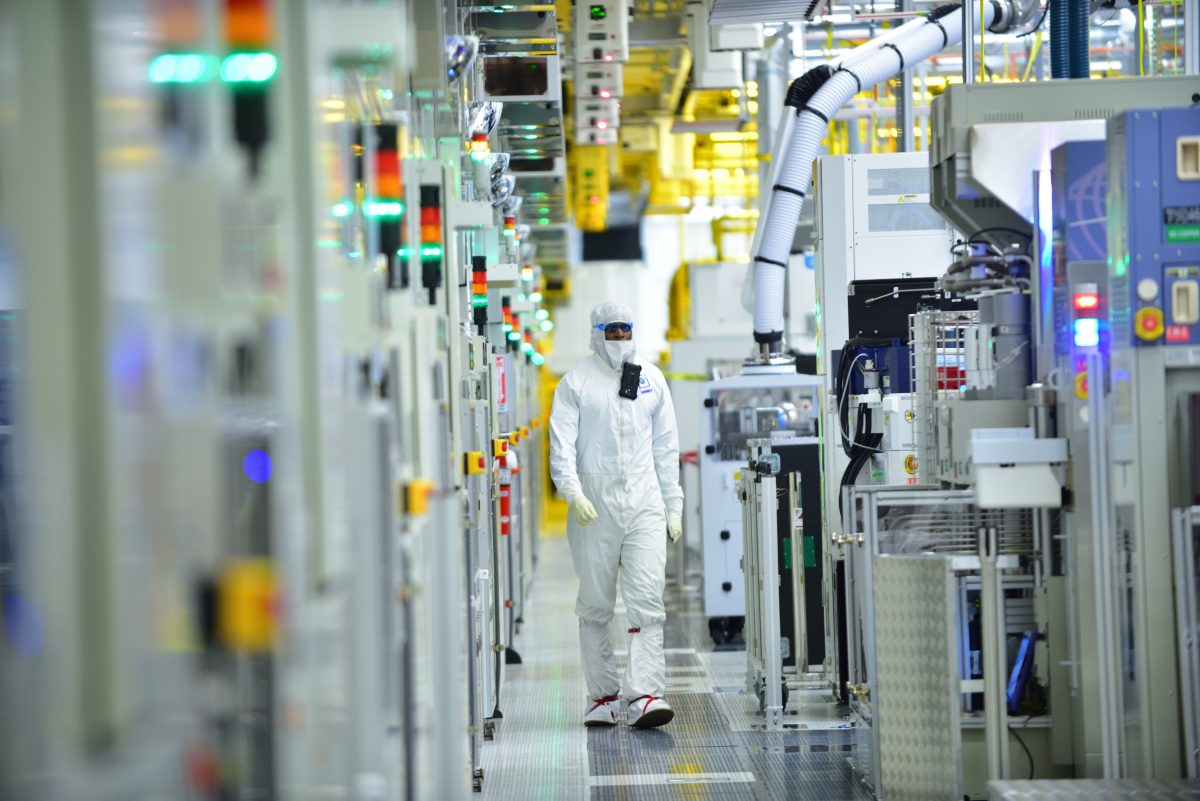

Kromě toho budou exteriéry čistých místností a speciální plyny vybaveny systémy zásobování hromadným plynem v prostředích s čistým prostorem a specializovanými omezenými oblastmi, aby zmírnily jakákoli nebezpečí v případě náhodného úniku. Svařování těchto plynových systémů v tak složitém prostředí není snadný úkol. Avšak s opatrností, pozorností na detail a správné vybavení lze tento úkol úspěšně splnit.

Výrobní systémy distribuce plynu v polovodičovém průmyslu

Materiály používané v polovodičových systémech distribuce plynu jsou velmi variabilní. Mohou zahrnovat věci, jako jsou kovové trubky a hadice lemované PTFE, aby odolávaly vysoce korozivním plynům. Nejběžnějším materiálem používaným pro potrubí všeobecného účelu v polovodičovém průmyslu je 316L z nerezové oceli - varianta z nízké uhlíkové nerezové oceli. Pokud jde o 316L versus 316, 316L je odolnější vůči intergranulární korozi. Toto je důležitá úvaha při řešení řady vysoce reaktivních a potenciálně těkavých plynů, které mohou korodovat uhlík. Svařování 316L z nerezové oceli uvolňuje méně sraženin. Snižuje také potenciál eroze hranic zrn, což může vést k korozi ve svarech a tepelných zónách.

Aby se snížila možnost koroze potrubí, která vedla k korozi a kontaminaci produktové řady, je standardem v polovodičovém průmyslu 316L z nerezové oceli s čistým stíněním argonu a wolframové plynové štíty. Jediný proces svařování, který poskytuje kontrolu potřebnou k udržení prostředí s vysokou čistotou při procesu potrubí. Automatizované orbitální svařování je k dispozici pouze v polovodičové distribuci plynu

Čas příspěvku: Jul-18-2023